工場のIoT化とは、工場の設備や機器をネットワークにつなぐことでデータを取得・蓄積し、分析できる環境を構築することです。蓄積されたデータの分析によって、工場が抱える課題を解消する手立てを検討できます。

工場のIoT化には、設備・機器の導入や環境構築にコストがかかるため、費用対効果をシミュレーションしたうえで導入を判断する必要があります。また、導入に向けて基本的な知識や準備、進め方について理解を深めておくことも大切です。

本記事では、工場のIoT化に着手する第一歩として、基本的な知識や必要な準備、一般的な導入ステップについて解説します。IoT化に実装に便利なツールや導入事例も紹介するので、工場のIoT化を検討されている方はぜひ参考にしてみてください。

ビジネスにIoTを活用するには?

なぜ今IoTが重要なのか、IoCを活用したビジネスアイディアや成功事例を解説します。

目次

工場のIoT化とは?

工場のIoT化とは、工場の設備や機器、各種システムをネットワークに接続し、さまざまなデータを収集する仕組みを構築することです。IoT化された工場は、スマートファクトリーと呼ばれ、製造や品質検査、設備の保守・管理などあらゆる業務を効率化します。

工場のIoT化は、ドイツで2011年に発表された、生産性の向上に向けて変革を図る産業政策構想「インダストリー4.0(第4次産業革命)」のなかで中核として位置づけられています。加えて、IoTはインダストリー4.0を実現する6つのテクノロジーのひとつです。

インダストリー4.0をきっかけに、世界中でIoTやAIの活用による生産性向上に向けた考えや動きが見られるようになりました。日本でも総務省が発表した「平成30年版 情報通信白書」のなかで、人口減少時代の持続的な成長に向けて、工場のIoT化やICTの活用が触れられています。

ドイツや日本の動きからもわかるように、工場のIoT化は生産性を向上させる手段のひとつです。IoT化を実現した後は、効果測定と運用改善を繰り返し、課題の発見や解消など、目的達成につなげなければなりません。

以下の記事では、スマートファクトリーについて詳しく解説しているので、あわせてご覧ください。

工場をIoT化する目的

工場をIoT化する目的はさまざまあり、以下のように整理できます。

- 品質の向上

- コストの削減

- 生産性の向上

- 製品化・量産化の期間短縮

- 人材不足・育成への対応

- 新たな付加価値の提供・提供価値の向上

- その他

参考:スマートファクトリーロードマップ|経済産業省

工場によって、現在抱えている課題や成し遂げたい目的は異なるでしょう。したがって、目的を整理したうえで、IoTの導入によってどのように工場を改善したいかを彬会にする必要があります。

工場のIoT化によってできること

工場のIoT化によってできることは、大きく分けて次の3つです。

| できること | 詳細 |

|---|---|

| 工場全体の見える化 | 設備の稼働状況や生産量など、現場で起こっていることがデータとして見えるようになる |

| 現場の改善・管理の全体化 | 見える化で明らかになった工場の状況を踏まえて、現場の改善や生産活動全体を一気通貫で管理できる |

| 付加価値の創出 | 工場の改善とデータ活用の促進で、新たな価値やビジネスモデルを創出できる |

IoTの大きな役割は、あらゆるデータの収集・分析を通じて、工場を見える化することです。工場の状況がわかるようになると、現場改善や管理の全体化、付加価値の創出につながります。

このプロセスで、工場が抱える課題を解消し、IoT化の目的を成し遂げられるでしょう。

IoTによる「工場の見える化」の3つのメリット

IoT化による「工場の見える化」は、次の3つのメリットをもたらします。

- トレーサビリティを実現する

- 生産性の向上につながる

- コストを削減できる

メリットを活かした運用で、IoT化による効果を最大化しましょう。

トレーサビリティを実現する

工場をIoT化すると、サプライチェーンを可視化、追跡できるようにするトレーサビリティを実現できるため、品質の向上につながります。サプライチェーンとは、製造において原料の調達から販売後の消費・廃棄に至るまでの一連の流れです。

トレーサビリティは、サプライチェーンの各工程における課題も可視化するため、従来よりも課題発見から問題解決までの時間を短縮できます。品質改善につながるPDCAのサイクル速度が向上し、結果として品質の向上が期待できるわけです。

生産性の向上につながる

工場のIoT化が生産性の向上につながる要因は、2つあります。

まず、設備の保守・管理業務の効率化です。工場では、生産ラインの稼働を維持しながら製品の品質を守るため、定期的に担当者が設備点検を行う必要があります。工場のIoT化によって保守・管理業務が自動化されると、人的リソースの最適化や生産性の向上につながります。

次に、工場全体の見える化によって、設備の稼働状況を正確に把握できるようになることです。従来は、稼働状況を把握するために、担当者の報告や日報を活用していました。人の目や手を介することで、データの収集に見間違いや入力間違いなどのヒューマンエラーが発生するリスクがあり、データの正確性に欠けます。

IoT化すると、設備機器の稼働データが自動収集されるため、ヒューマンエラーの削減を期待できるでしょう。また、業務の効率化につながり、生産性が向上します。

コストを削減できる

工場のIoT化は、以下のようなコスト削減につながります。

- 品質の向上による不良品減少による製造コスト作業コストの削減

- 生産性向上に伴う人員数・配置の最適化による人件費の削減

総務省が発表した「IoT時代におけるICT産業の構造分析とICTによる経済成長への多面的貢献の検証に関する調査研究」では、2020年時点でのIoTの効果が示されています。IoTの効果に着目すると、調査に参加した各国とも、コスト削減率が売上増加率よりも高いため、IoTの導入によるコスト削減効果が認められます。

このことからも、コストに関する課題を解消する手段として、IoTを活用できるといえるでしょう。コスト削減がIoT化による費用対効果を最大化すると、利益の向上をもたらします。

工場をIoT化する際の3つの課題

工場をIoT化する際は、次の3つの課題があります。

- 初期投資が必要となる

- セキュリティ対策が必要となる

- 専門知識をもった管理人材が必要となる

各課題を理解し、事前に対策を立てておくと、工場のIoT化をスムーズに進められるでしょう。

初期投資が必要となる

工場のIoT化には、以下のようなシステムやIoT機器が必要なため、初期投資が発生します。

費用対効果を見込めないとIoT化は難しいでしょう。初期投資以外にも、サブスクリプション型のシステムやインターネット回線の利用料といったランニングコストが発生することも踏まえると、IoTの導入前に綿密なコストシミュレーションが必要です。

セキュリティ対策が必要となる

IoTは、ネットワークに接続した状態で運用するため、不正アクセスやサイバー攻撃のリスクを抱えています。また、IoT機器そのものが侵入口となったり、IoT関連システムの脆弱性が悪用されたりすることもあります。

日本では実際に、大手自動車メーカーの工場の設備に付属しているパソコンがマルウェアに感染し、生産ラインを一時停止せざるを得なくなった事例があるのです。

経済産業省サイバーセキュリティ課は、「工場システムにおけるサイバーセキュリティ対策の検討状況について」のなかで、製造装置を止められないかつ長期に渡って運用するため、セキュリティ対策の更新が難しいことを課題として挙げています。そのため、工場のIoTシステムは脆弱な状態が前提だと考え、対策を講じる必要があると指摘しています。

経済産業省は、工場のセキュリティにおける課題を解消するため「工場システムにおけるサイバー・フィジカル・セキュリティ対策ガイドライン」を作成しました。工場のIoT化を進める際は、ガイドラインに沿って対策を検討するのがよいでしょう。

内部からの情報漏えいを防ぐ4つの対策

クラウド利用のセキュリティリスク、内部からの情報漏えい対策を動画でわかりやすく解説します。

専門知識をもった管理人材が必要となる

IoTは、ネットワークに接続した状態で常に稼働している状態になるため、トラブル発生時に生産ラインを止めず対応できるよう、専門人材を確保しておく必要があります。

社内で専門の部署を設ける、設備機器のメンテナンスや保守・管理を専門にしている会社に委託する、といった方法があります。いざというとき、すぐに対応できる体制を整え、安定した稼働を目指しましょう。

工場をIoT化するための2つの準備

工場のIoT化に着手する前に、次の2つの準備を整えておきます。

- 工場の課題を洗い出し、目的を明確化する

- 工場の経営戦略を策定する

地盤が整っている方が、スムーズにIoT化を進められるはずです。

▶ Salesforce 最新レポート『製造業界のトレンド』を読む

工場の課題を洗い出し、目的を明確化する

工場のIoT化を進める前に、課題を洗い出し、解決に向けて優先順位をつけます。役職によって感じている工場の課題が異なるため、アンケートを実施したうえで、役職ごとにヒアリングを行うのが適切です。

想定される課題には、以下があります。

- 製造現場の事務工数が多い

- 顧客からのクレームが増えた

- 製造リードタイム(製品の製造から出荷までの期間)が長い

- 従業員の作業効率に差がある

- 保全業務が旧式のままになっている

課題を洗い出すと、課題同士が相互に絡み合っていることがわかるでしょう。課題を整理し、IoT化によってどの課題をどのように解決できるか、紐解いていくのです。

課題を明らかにしたら、IoT化の目的を明確化しましょう。

工場の経営戦略を策定する

課題が整理できたら、工場の経営戦略を見直し、策定しましょう。経営戦略は、課題解決のためのロードマップの役割を担います。

たとえば、現場監督やリーダーの事務工数が増大し、コア業務に注力できない課題があるとします。アンケートやヒアリングを通して、情報システムへ手入力しなければならない項目が多岐に渡ることが判明しました。IoT化によって各設備・機器から自動でデータを収集できる体制を整えることで、事務工数を削減できる可能性があります。

工場のIoT化は、あくまで目的達成・課題解決の手段です。順序として、目的と課題を先に整理したうえで解決策を具体化し、達成すべき指標(KPI)を設定する流れが適切です。一連の計画を工場の経営戦略に盛り込み、実行に移しましょう。

工場をIoT化する3つのステップ

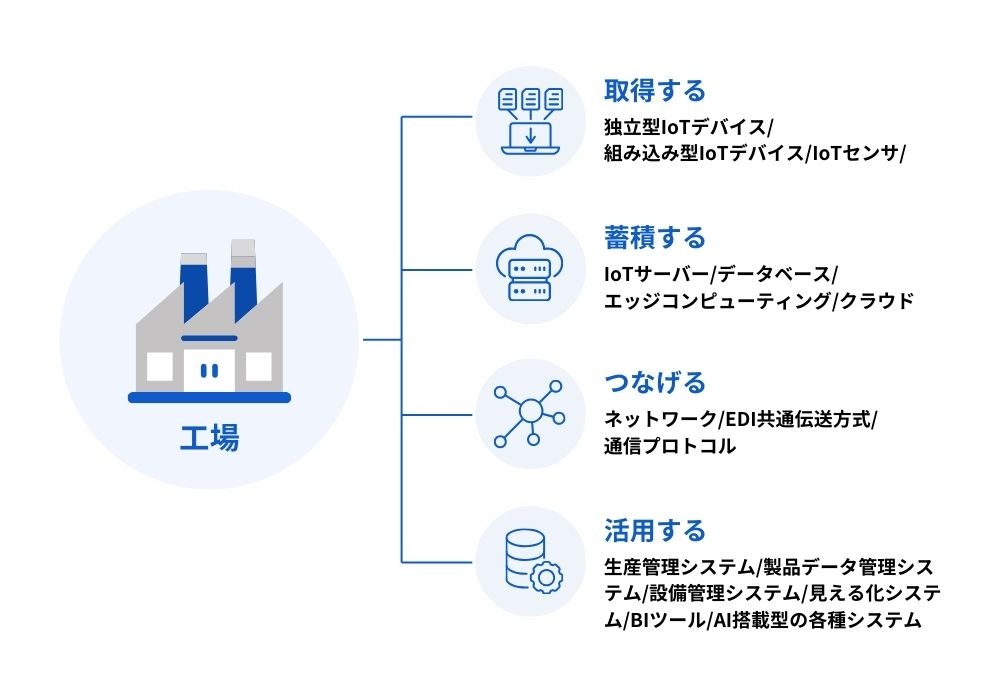

工場のIoT化は、大きく分けて3つのステップで進めます。

- 工場のモノをつなげる

- データを収集・蓄積する

- データを活用する

IoT化で目指すべきゴールは、業務の自動化による生産性の向上です。ゴールを見据えながら、ステップバイステップで進めましょう。

工場のモノをつなげる

最初のステップでは、工場の設備機器にIoTセンサーを導入し、基幹システムも含めてネットワークでつなぎます。特定の工程や業務を定量的データで可視化し、課題の発見・解決につなげるためです。

このとき、IoT化の目的を明らかにしておくと、導入すべき機器やシステムを整理できるでしょう。たとえば、生産性の向上を目的とした場合、MES(製造実行システム)をはじめとする生産管理システムに、各種設備機器のデータが反映される仕組みが理想的です。

データを収集・蓄積する

次のステップでは、工場を見える化するために、クラウドにデータを収集・蓄積します。

蓄積されたデータを手作業で分析すると、膨大な時間がかかり業務の効率化が遠のくため、分析までを自動で行ってくれるシステムが理想的です。従業員は、システムのダッシュボードから分析結果を確認し、工場の改善に活かせるようになるでしょう。

データを活用する

「収集・蓄積する」のステップで、設備効率や負荷効率、廃棄率、在庫回転率などの指標をリアルタイムで把握できるようになっているはずです。見える化されたデータをもとに、各工程の業務から生産ライン全体を見渡し、効率性を重視した制御を行います。

ただし、当初の目的を成し遂げられるよう、優先順位にしたがって改善を進めることが大切です。

たとえば、生産性の向上を第一の目的とするならば、各種指標を照らし合わせながら、コストを抑えつつ生産性を高められるような改善が望ましいでしょう。

IoT化された工場の理想的なゴール

IoT化された工場の理想的なゴールは、AIやその他ICTを活用した自動化です。

IoT化で工場のモノをつなぎ、活用するまでは人の手によって行われます。IoT化によって収集・蓄積されたビッグデータをもとに、AIが分析・予測を行い、ロボットが自動で業務を行うようになると、生産性や品質の向上につながります。

自動化によって浮いたリソースは、新たな価値やビジネスモデルの創出に活用できるでしょう。

ただし、完全自動化の工場を実現するためには、莫大なコストがかかります。そのため、自動化を見据えしつつ、現在できるレベルから着手することが大切です。

工場のIoT化につながるManufacturing Cloudとは

「Manufacturing Cloud」は、製造業の繰り返し受注に対応した販売計画・販売予測機能をもつ製造業用CRMです。工場だけでなく、本部や他部門、取引先などバリューチェーンを見える化し、スムーズな連携を実現します。

「Manufacturing Cloud」では、バリューチェーンでつながるあらゆる人々がシームレスに連絡を取り合えるよう、Slackを利用できます。たとえば、顧客の販売計画の変更に伴い計画数量を調整する際、「Manufacturing Cloud」上でコミュニケーションを取ることで、工場の担当者までシームレスに連絡を届けることが可能です。その結果、最小リソースで計画数量を調整できるようになります。

工場のIoT化に導入した情報基盤や注文管理システムとの連携によって、必要なデータを手間なく「Manufacturing Cloud」に共有可能です。CRMアナリティクスでは、実績や需要予測を見える化します。

「Manufacturing Cloud」は、IoT化の最初のステップである工場の見える化を助け、顧客中心のバリューチェーンを構築します。

▶ Manufacturing Cloudのデモ動画を視聴する

工場のIoT化に成功した事例

ヒロセ電機株式会社は、グローバル市場にビジネスを展開しているコネクタ専業メーカーです。

海外拠点を含むグループ全体の情報基盤として「Sales Cloud」を活用していましたが、カスタマイズデザインをうまく構築できず、実装したリピートオーダー管理がERP(統合基幹業務システム)と連携できない課題がありました。その結果、予実の評価が適切に行えない状態にあったのです。ほかの機能も十分に使いこなせず、社内に定着していませんでした。

そのようななか、製造業に特化したCRM「Manufacturing Cloud」が登場し、移行することにしたのです。

「Manufacturing Cloud」には、標準機能でリピートオーダー管理機能が搭載されています。ERPとの実績データの連携が容易になり、効果的かつ効率的にリピートオーダー管理を行えるようになりました。その結果、世界中の拠点で「Manufacturing Cloud」の利用が定着したのです。

今後は、各販社の販売計画と製品の生産割りあてを最適化し、製造拠点の生産性向上を目指します。

工場のIoT化によるデータの見える化と共有によって、製造拠点と販売拠点をつなぐことは、会社全体の売上向上につながるのです。

▶ ヒロセ電機株式会社の事例 | グローバルビジネス基盤の整備で目指す製造業における販売計画の可視化とコラボレーション

まとめ:工場のIoT化を進めて売上アップを目指そう

工場をIoT化すると、設備の稼働状況がデータとして見える化されます。その結果、従来は気づかなかった課題や改善点が浮き彫りとなり、工場の改善につなげられます。

IoT化を進める際は、工場内のあらゆるデータを可視化するための基幹システムや、データを収集できるIoT機器を導入しなければなりません。初期投資が必要であるため、コストシミュレーションを綿密に行い、費用効果の最大化を目指すことが大切です。

Salesforceでは、工場の基幹システムと連携できる製造業特化型CRM「Manufacturing Cloud」を提供しています。製造部門内だけでなく、バリューチェーン上のさまざまな役割をつなぎ、シームレスな連携を可能にします。工場のIoT化の最初のステップを踏んだあとは、「Manufacturing Cloud」で全社にデータを共有できるようにしてはいかがでしょう。

まずは、30日間の無料トライアルで「Manufacturing Cloud」の機能をお試しください。

Manufacturing Cloud 30日間無料トライアル

Manufacturing Cloudは、製造業界に特化した機能(プロセスの自動化/オペレーションの最新化/パーソナライズされたサービス)を有したCRMです。

製造業のためのCRM、Manufacturing Cloudを30日間無料トライアルで体感してください。