22021年、製造業界で喫緊の課題となっているのは「脱炭素」でしょう。これをお読みの製造業の経営者の方々も、「脱炭素に取り組まねばならない」と考えている方は多いと思います。そして同時に、「今までの環境への取り組みと何が違うのか?」、「今までも環境に配慮をしてきたはずだが」と思っている方も、少なくないでしょう。そもそも、CO2排出の根源は、本当に製造業を営む企業なのでしょうか?「製造業=CO2排出」というのは、固定観念に縛られた考えかもしれません。先入観に拠らず、データを基に世界を正しく見る習慣のことを「ファクトフルネス」といいます。本記事では、そのファクトフルネスの視点から、製造業の脱炭素を解説します。

ファクト1

CO2削減は努力の対象から、最重要の経営課題へ

最近になって大きく取り沙汰される脱炭素ですが、製造業では以前から地球環境やCO2排出に配慮した活動を行っています。しかし、2020年のネットゼロ宣言と、それに伴い政府が具体的な目標を定めたことで、CO2削減は努力の対象から最重要の経営課題へと変化します。

国内製造業では30年以上前からCO2削減に努力

環境省が温室効果ガス排出量を算定しはじめた1990年以降、製造業からのCO2排出量は小さな上下を繰り返しつつも、長期的には減少傾向にあります。特に、東日本大震災からの復興が見えた2014年以降は、節電や再生可能エネルギーの導入が拡大し、有意な減少を確認できます。

また、テクノロジー発達による貢献も無視できません。鉄鋼業界では水素還元鉄、化学業界では人工光合成、自動車業界では電気自動車など、環境へ配慮したさまざまな新素材や代替素材、テクノロジーが開発されてきました。

しかし、これまでのペースでは、政府が定めた2030年の削減目標を達成するのは困難とされます。それで大手企業を中心に本格的な脱炭素の取り組みが活発化したのです。

国内大手は続々と動きを本格化

国内の大手製造企業では、脱炭素の目標達成に向けて次のようなアクションを起こしています。

- トヨタ自動車とパナソニックの車載電池に経産省が1兆円の投資を検討

脱炭素の潮流を受け、世界的に開発競争が進む電気自動車(EV)で、その基幹デバイスとなるのが車載電池です。国産車載電池の開発を進めるトヨタ自動車とパナソニックに対し、経済産業省が1兆円規模の投資を検討しています。 - EV向けパワー半導体に大手電機メーカーが共同ファウンドリを設立

モーターなどの制御に必要なパワー半導体も、EVに不可欠なパーツ。そのパワー半導体の製造工場の建設が、三菱電機や東芝、富士電機などの共同出資により始まりました。2023年度末までの事業開始を目指しています。 - カーボンマイナスを掲げるコニカミノルタ

環境負荷の低減に取り組むスローガンとして、カーボンマイナスを掲げるコニカミノルタ。自社だけでなく、顧客企業や調達先のサプライヤーに対しても具体的なCO2削減を求める方針を出しました。 - 国内鉄鋼業界の再編が脱炭素によりストップ?

2020年に国内鉄鋼業界で大規模な業界再編案が検討されていたものの、新型コロナウイルスによる経済の停滞および脱炭素という大きな時代の潮流を受けて、再編案は立ち消えになるとの報道もありました。

脱炭素化対策は重要な「経営課題」に

コニカミノルタのように顧客企業や調達先のサプライヤーにもCO2削減を求めるケースは、今後のビジネスで主流になっていくと考えられます。実際、米GAFAなどの国際企業は取引先に対して脱炭素を求めるようになり、国内ではトヨタ自動車もサプライヤーにCO2排出量の削減を要請しました。今後、CO2削減や脱炭素の取り組みは、事業を継続するうえでますます重要な要素になると見られます。したがって、これらの取り組みを怠る企業は競争力が低いと判断され、金融機関や投資家からの印象も厳しくなるでしょう。

このように、脱炭素は企業経営の根幹を揺るがしかねない大きな課題になっています。

ファクト2

CO2排出の根源は、本当に製造業なのか?

従来の感覚では、CO2削減というと自社のなかで行うものというイメージがありました。しかし、現在は自社からの排出だけでなく、事業活動全体からのCO2排出量削減を目指すようになっています。

サプライチェーン全体に視野を広げてみると、CO2を大量に排出していると思われがちな製造業の、意外な事実が見えてきます。

脱炭素化対策は重要な「経営課題」に

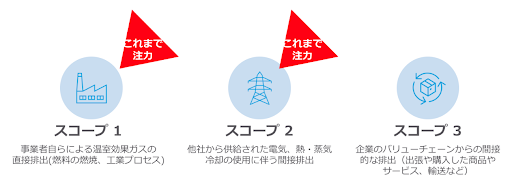

排出されるCO2は3種類に分類されます。

機械稼働によるエネルギー消費など、事業者自らが直接排出するものを「スコープ1」、電力会社など他社から供給されたエネルギーの使用に伴う間接排出を「スコープ2」、材料調達などバリューチェーンからの間接的な排出を「スコープ3」といいます。

これまでのCO2削減というと、自社の省エネ化や自然に配慮したエネルギーの切り替えなど、スコープ1、2が中心でした。しかし事業活動全体での脱炭素を目指す現在は、スコープ1、2、3を含めたCO2排出量の削減が求められます。

スコープ1~3をトータルで見ると、CO2排出量の意外な事実が明らかになります。次に示すのは、国内の代表的な製造企業のCO2排出量の比率です。

CO2排出量のうちスコープ3が占める割合は、豊田自動織機、CASIOがともに9割以上を占めます。また、コカ・コーラボトラーズでもスコープ2と3を合わせて83%と、やはり間接的な排出が大部分を占めていることがわかります。

製造業は、その会社自身の活動が多くのCO2を排出していると思われがちです。しかし実際は、間接的な排出のほうがはるかに上回っていることが多いのです。

ただし、こうしたファクトや、あるいは「自分の会社の何割を間接排出が占めているのか」ということは、実際に測定しない限りは把握できません。そのため、この「測定する」というのは、脱炭素における重要な取り組みのひとつになります。

「減らす」だけではない、脱炭素の施策

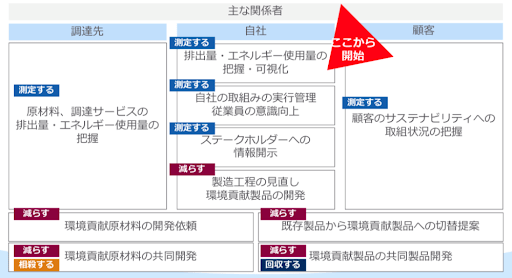

そもそも脱炭素の取り組みにはどのようなものがあるのでしょうか。CO2の削減だけに注目されがちな脱炭素ですが、「減らす」以外に「測定する」、「回収する」、「相殺する」があります。

「測定する」は、CO2排出量やエネルギー使用量のデータの把握・可視化を行うことで、現状で可能な対策を考えたり、将来的なCO2削減計画につなげたりします。

「回収する」はCO2を吸着する物質を用いたり、ドライアイス化して地中に埋めたりするなどの方法です。

「相殺する」は、カーボン・オフセットといわれる、CO2削減に貢献する事業や取り組みへの投資などにより自社の排出量を埋め合わせる方法が代表的です。

製造業で可能な脱炭素の取り組みが、それぞれ「減らす」、「測定する」、「回収する」、「相殺する」のどれにあたるのかを示したのが次の図です。

「測定する」から取り組み、その後攻めに転じる

実際にCO2排出量を削減するのは「減らす」、「回収する」、「相殺する」の3つですが、いずれも現状では技術開発中のものも多く、導入するにはコストなどのハードルもあります。CO2排出削減の製品を自社開発しようにも、膨大な費用や期間を要します。さらにいえば、そもそも自社の現在の状況を詳細に把握しないまま取り組みをスタートさせても、実際にどれほどの効果があったのか計測するのは困難で、PDCAサイクルを回せません。

だからこそ、製造業がまず取り組むべきは、「測定する」であるといえます。攻めの脱炭素に転じるのは、現状を可視化し、足場を固めてからです。

「測定」の鍵は、DX

「可視化」といっても、CO2排出量を測定するセンサーを設置するという話ではありません。基本的にCO2排出量は、事業活動に基づいて算出することになるからです。

例えば、調達した原材料に関連するCO2排出量を算出する場合は、「調達金額(円)×排出量原単位(t-CO2/円)」で計算されます。排出量原単位に関しては、環境省から提示されています。したがって、企業に求められるのは「調達金額」ですが、ここの数値を正確に把握するには、調達情報をきちんとデータベース化し、そのデータを容易に抽出・加工できる環境に整えておくことが重要です。

ほかにも、取引先に納品した自社製品1台あたりのCO2排出量のデータを求められることもあります。その場合は、自社のCO2総排出量を、自社製品の販売台数などで割り算することになるので、正確な販売台数のデータを把握しておく必要があります。

このように、CO2排出量を算出するということは、まず自社の活動の現状を可視化することが前提であり、さらに、そのデータをさまざまな条件に合わせて抽出・加工できるようにしなければなりません。だからこそDXの活用が、脱炭素経営の鍵になるのです。

ファクト3

製造業界で脱炭素の取り組みは本格化しているか?

「脱炭素関連のニュースをよく目にするものの、自分の周囲ではそれほど大きな潮流を感じていない」という方もおられるのではないでしょうか。

業界の動きを正確に把握することは、正しい経営判断を行う上で欠かせません。

そこでここでは、製造業の企業が実際にどれぐらい脱炭素と向き合っているのかをデータで紹介します。

脱炭素に対して、企業規模で温度差が存在

大手企業が脱炭素を事業戦略に組み込み始めているのは、「ファクト1」で紹介した通りです。では、中堅・中小企業ではどうでしょうか。次のグラフは中小企業を対象に行った、脱炭素の意識調査の結果です。

このグラフが伝える通り、脱炭素に対して意欲的な企業は全体の21%です。大手企業との間に温度差があるといえるでしょう。

確かに、人手や設備、資金の問題や、新型コロナウイルスによる経済活動の停滞など、中堅・中小企業が脱炭素に挑むには、さまざまな障壁があります。また、「自社がCO2を削減して、社会全体でどれほどの効果があるのか」と、消極的な考えをお持ちの方もいるかもしれません。

しかし、実は中堅・中小企業こそが、脱炭素の主役なのです。

脱炭素の主役は中堅・中小企業

ネットゼロを達成するために、今後も日本は総力を結集して脱炭素を推進していきます。しかし、実際に活動に取り組むのは、現場で働く人々であり、企業です。そして、国内企業の大多数を占めるのが中堅・中小企業です。

国内製造業において、企業数では約99%、従業員数では約70%を中小企業が占めています。そのため、中小企業が脱炭素に取り組むことは、日本全体のCO2排出量削減に大きな意味を持ちます。

早期の決断、実行のメリット

今現在、脱炭素に意欲的な中小企業が多くないからといって、傍観や様子見を決め込むとさまざまな経営リスクを招きます。脱炭素に取り組まないリスクについては、「ファクト1」の項目で述べた通りです。

一方で、早期に取り組むことによるメリットもあります。その代表が、国や自治体からの補助金です。例えば環境省では、製造業に対して「二酸化炭素排出抑制対策事業費等補助金(工場・事業場における先導的な脱炭素化取組推進事業)」を実施し、次のような支援を行っています。

- 脱炭素化の計画策定依頼にかかる費用補助

- 設備更新に対する補助

- CO2排出量の算定・取引、事例分析

脱炭素の取り組みが一般的になれば、このような推進事業が下火になるのは間違いないでしょう。

中小企業はその規模の小ささから迅速に経営判断を下せるという強みがあります。それは脱炭素においても有効です。まだ多くの企業で取り組みが進んでいない今のうちに始動することで、将来的な大きな差別化につながります。まずは「測定」という取り組みやすいところから、脱炭素を始めてみてはいかがでしょうか。

おわりに 〜測定から始める製造業の汚名返上〜

3つのファクトから製造業の脱炭素を解説しました。特に間接排出が多いというファクトは、意外な事実だったのではないでしょうか。

工業化により環境破壊が進んだと学んできた私たちは、どうしても製造業をCO2排出に結びつけがちです。しかし、データをもとに紐解いていくと、別の事実が見えてきました。私たちが取り組むべきことは、事実を可視化し、正しく認識することで次の一手を考えることです。まずは皆さん、測定から脱炭素に取り組みましょう!

e-book「製造業の脱炭素対応×DX」では、製造業における中堅・中小企業の経営者の目線から、脱炭素経営についてさらに詳しく解説しています。これから脱炭素への対応を始めようと考えている経営者、まだ対応を考えていない経営者の方々は、ぜひご一読ください。